Din søgning på

gav

resultater

Produkter

Artikler der matcher din søgning

- Aluminium

- Plader

- Profiler & rør

- Coils

- Stænger

- Profilsystemer

- Ingots

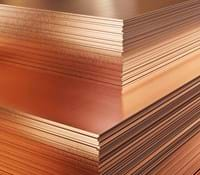

- Kobber

- Plader

- Stænger

- Coils

- Flexx

- Tråd

- Ingots

- Messing

- Plader

- Stænger

- Rør

- Coils

- Ingots

- Bronze

- Plader

- Stænger

- Rør

- AMPCO®

- Rustfrit stål

- Stangstål

- Svejsefittings

- Gevindfittings

- Andre metaller

- Titanium

- Kobber-Nikkel

- Viden og Teknik

Din søgning på

gav

resultater

Produkter